Montaż

SPRĘŻYNY TALERZOWE – UKŁADANIE W PAKIET

- Szeroką gamę możliwych kombinacji siły/odkształcenia;

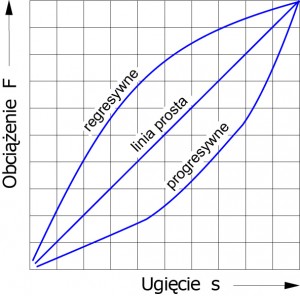

- Możliwość zaprojektowania krzywych obciążeń – zarówno progresywnych jak i regresywnych – właściwych dla danego zastosowania

- Możliwość zaprojektowania wielu charakterystyk tłumienia w konstrukcji

METODY UKŁADANIA W PAKIET

|

|

|

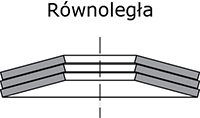

| Ugięcie: Takie samo jak dla pojedynczej sprężyny talerzowej Siła: Pojedyncza sprężyna talerzowa przemnożona przez liczbę podkładek talerzowych |

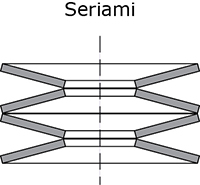

Ugięcie: Pojedyncza sprężyna talerzowa przemnożona przez liczbę podkładek talerzykowych Siła: Taka sama jak dla pojedynczej podkładki talerzowej |

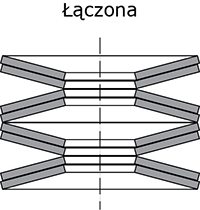

Ugięcie: Pojedyncza podkładka talerzowa przemnożona przez liczbę sprężyn talerzowych w serii Siła: Pojedyncza sprężyna talerzowa przemnożona przez liczbę podkładek talerzowych równoległych w zestawie |

Należy wziąć pod uwagę tarcie pomiędzy powierzchniami równoległymi sprężyn talerzowych. Z reguły przyjmuję się poprawkę rzędu 2-3% siły dla każdej z powierzchni ślizgowych – większą siłę przy obciążaniu i mniejszą przy odciążaniu. Sprężyny równoległe powinny być dobrze nasmarowane. Sugeruje się ograniczenie liczby sprężyn równoległych do 4 w celu zmniejszenia odchyleń obliczeniowych od charakterystyki wynikającej z pomiarów. Sprężyny talerzowe równoległe mają zwiększoną charakterystykę autotłumienia (histerezę).

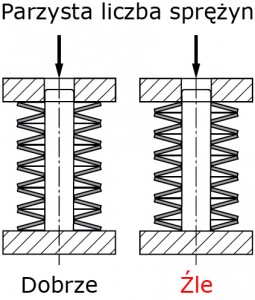

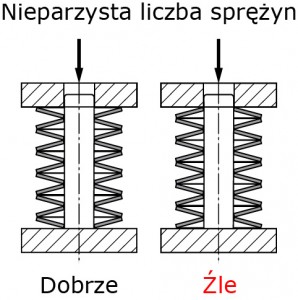

BUDOWA PAKIETU

Pożądanym jest, by oba zakończenia wspierały się na większej krawędzi zewnętrznej sprężyny. Takie rozwiązanie nie jest możliwe w sytuacji, gdy liczba par w pakiecie jest nieparzysta. W takim przypadku zakończenie spoczywające na zewnętrznej krawędzi należy umieścić na tym zakończeniu, do którego przyłożona jest siła – ruchomego zakończenia pakietu.

WSKAZÓWKI DOTYCZĄCE UKŁADANIA W PAKIET

Dla utrzymania sprężyn talerzowych we właściwym położeniu, ich stosy muszą zawierać elementy prowadzące. Preferuje się prowadnice wewnętrzne, jak np. pręt przeprowadzony przez średnicę wewnętrzną. W przypadku prowadnic zewnętrznych sugeruje się stosowanie tulei. W obu przypadkach element prowadzący powinien być nawęglany do głębokości nie mniejszej niż 0,6 mm i posiadać twardość 58 HRC. Zaleca się również wykończenie powierzchni ≤ 4 mikronów.

Z uwagi na zmianę średnicy sprężyn pod wpływem ściskania, zaleca się stosowanie poniższych wielkości luzu:

|

De lub Di (mm) |

LUZ (mm) |

|---|---|

| do 16 | 0,2 |

| powyżej 16 do 20 | 0,3 |

| powyżej 20 do 26 | 0,4 |

| powyżej 26 do 31,5 | 0,5 |

| powyżej 31,5 do 50 | 0,6 |

| powyżej 50 do 80 | 0,8 |

| powyżej 80 do 140 | 1,0 |

| powyżej 140 do 250 | 1,6 |

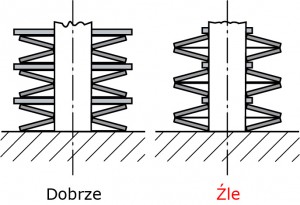

Stabilność sprężyny o grubości 1 mm lub mniejszej może stanowić problem na powierzchniach nośnych. W takich przypadkach zaleca się stosowanie pośrednich podkładek płaskich stykających się średnicą zewnętrzną.

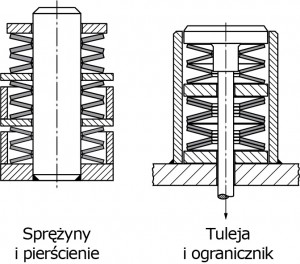

Obciążanie progresywne można uzyskać poprzez składanie pakietów, w których sprężyny talerzowe uginają się kolejno w miarę obciążania. Efekt taki uzyskuje się przez układanie na sobie pojedynczych, podwójnych i potrójnych zestawów w seriach lub układanie na sobie sprężyn o różnych grubościach seriami. Należy przy tym jednak zapewnić środki ograniczające ściskanie słabszych sprężyn w celu uniknięcia nadmiernego ich naprężania, podczas gdy silniejsze sprężyny nadal będą poddawane ściskaniu.

PAKIETY SPRĘŻYN DIN 2093 O KRZYWYCH CHARAKTERYSTYKI OBCIĄŻANIA PROGRESYWNEGO Z OGRANICZNIKAMI SKOKU DLA ZAPOBIEŻENIA PRZECIĄŻENIU